在极端低温环境中,材料的力学性能往往会发生显著改变,易出现脆化、强度衰减、延展性下降等问题,给相关设备和结构的安全运行带来隐患。低温拉伸检测作为评估材料在低温条件下耐受拉伸应力能力的核心测试方法,广泛应用于航空航天、石油化工、极地装备、新能源汽车等关键领域,对保障严寒环境下设备与结构的安全性、可靠性具有不可替代的作用。

检测原理与执行标准

低温拉伸检测的核心原理是在可控温的低温试验箱内,将试样冷却至预设目标温度(如-40°C、-60°C乃至更低),并在该恒定低温环境下对试样施加轴向拉伸载荷,直至试样断裂。通过专业设备记录全程载荷-位移曲线,进而精准测定材料的低温屈服强度、抗拉强度、断后伸长率、断面收缩率等关键性能指标,全面反映材料在低温下的力学表现。

检测过程严格遵循国际与国内权威标准,常见标准包括ASTME8/E8M(金属材料专用)、ISO6892系列及GB/T228.1等。这些标准对试样制备规格、试验加载速率、温度控制精度、数据记录规范及报告出具要求等均作出了详细规定,确保检测结果的准确性、可比性与公信力。

检测流程与核心设备

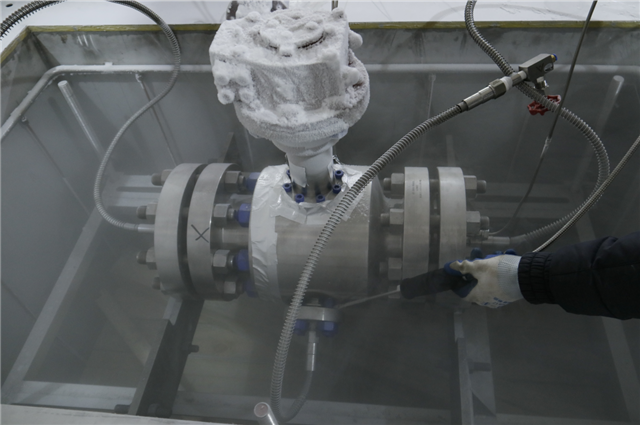

典型的低温拉伸检测遵循标准化流程有序开展:首先进行试样加工,按标准要求制作试样并精确测量尺寸;随后将试样安装至低温环境箱内的专用拉伸夹具中;接着设定目标低温并持续保温,确保试样整体温度稳定均匀;待温度达标后启动拉伸试验,施加轴向载荷直至试样断裂;最后通过数据采集系统收集试验数据并进行专业分析,形成检测结果。

检测的核心设备包括高低温试验箱(提供稳定可控的低温环境)、电子万能试验机(精准施加拉伸载荷)、高精度温度传感器(实时监测试样温度)及数据记录与分析系统。为保障测试数据可靠,需严格控制温度均匀性与稳定性,通常要求温度偏差不超过±2°C,避免因温度波动影响检测结果。

应用领域与核心价值

低温拉伸检测的应用场景覆盖多个对材料低温性能要求严苛的行业:在航空航天领域,飞机机身、发动机部件需应对高空极低温环境的考验;在能源行业,液化天然气(LNG)储罐、输送管道需在超低温条件下保持良好韧性;在新能源汽车领域,电池结构件、高压连接器需适应寒冷气候下的使用需求。

该检测的核心价值在于通过模拟极端低温工况,筛选出适配低温环境的优质材料,为产品设计优化提供数据支撑,有效预防因材料低温脆性导致的失效事故,进而提升整个系统的耐久性与安全系数,保障相关设备在严寒环境下长期稳定运行。

常见问题与应对挑战

低温拉伸检测过程中面临诸多独特挑战:一是试样在低温下易产生温度应力集中,可能影响试验结果的真实性;二是极端低温环境会对试验设备的稳定性提出更高要求,需做好设备维护与调试;三是数据解释时需准确区分温度引起的性能变化与材料本身固有特性,避免误判。此外,金属、聚合物、复合材料等不同类型材料对低温的响应差异显著,需根据材料特性针对性调整测试参数与分析方法,确保检测结果的科学性与针对性。

总结

低温拉伸检测是材料科学与工程领域不可或缺的关键测试技术,通过精准模拟严苛低温条件,为材料选型、产品设计、安全评估提供坚实的实证数据支撑。随着科技的不断发展,各行业对极端环境下材料应用的需求持续增加,低温拉伸检测技术也将不断优化升级,助力行业攻克低温环境下的材料性能瓶颈,为技术创新与安全保障提供有力支撑。

第三方检测机构可出具CMA/CNAS资质的电子版或纸质版检测报告,检测周期通常为5-7个工作日,支持加急服务;同时可严格按照国标、行标、企标或国际标准开展测试,也能根据客户需求提供定制化非标测试方案,且报告终身可查,配备工程师1v1专属售后服务。

苏公网安备32020502001880号

苏公网安备32020502001880号